第十一章 思考题

1.在原模型的基础上将换模批量逐步增大,例如换模批量(以工件A为例)增加为30、40、50、60、……,通过仿真实验,分析是不是产量会逐渐增加?如果能够逐渐增加,那么系统的最大产能是多少?如果不能够持续的增加,那么A工件加工批量选择多少时,可以获得最大产能,而此时制约系统产量的因素又是什么?

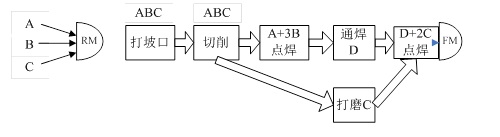

2. 一个机加焊接生产系统中投入原料为A、B和C三类,这三类原料首先需要经过打坡口、切削作业,然后1个A和3个B通过点焊形成半成品D,半成品D需要进行通焊;切削后的原料C需要经过打磨工序;最后一个D和2个C点焊成最终产品,存于成品库存区FM,布局如下图。

其中A、B、C到达模式如下:

A:到达间隔服从[100,150]分钟的均匀分布,每次送达30件;

B:到达间隔服从50分钟的指数分布,每次送达10件;

C:每隔3分钟送达一件;

这三类原料送达后,如果不能进行打坡口作业,则都停放于原料库存区RM。

假设车间内的运输时间忽略不计,工序间存放能力无限,工序加工时间分别为:

打坡口工序:A每件2分钟、B每件3分钟、C每件2分钟;

切削工序:A每件1分钟、B每件2分钟、C每件3分钟;

A+3B点焊工序:1分钟;D通焊工序:5分钟;

打磨工序:C每件8分钟;

D+2C点焊工序:4分钟。

打坡口工序换模时间为40分钟/次,切削工序换模时间为25分钟/次。

试建立该生产过程的仿真模型,并运行4800分钟,统计如下两种生产批量控制的系统产出和系统库存指标:

(1)10A30B20C;

(2)40A120B80C。

|